بررسی وضعیت صنعت شیشه

مقدمه

شیشهها دستهای از مواد آمورف هستند که از منجمد شدن یک مذاب بدون فرآیند کریستالیزه شدن بهوجود میآیند. در این تعریف مواد آمورف دستهای از مواد را تشکیل میدهند که در هنگام انجماد نظمی در ساختار کریستالی آنها مشاهده نمیشود. در مقابل این مواد خواصی دارند که از آن تحت عنوان شیشهای شدن یاد میشود. امروزه شیشهها سهم وسیعی از قطعات و وسایلی را تشکیل میدهند که بشر با آنها سر و کار دارد. گسترهی کاربرد این دسته از مواد در تمامی صنایع از مواد نوشیدنی تا صفحات نمایش و بردهای الکتریکی و حتی داروسازی فراگیر شده است. پرداختن به کاربردها و خواص منحصربهفرد این مواد نیاز به توضیحات فراوان دارد، اما در ادامه به معرفی مهمترین شیشهها به لحاظ ترکیب شیمیایی و کاربردهای آنها میپردازیم، سپس اطلاعات اقتصادی مربوط به تولید شیشه ارائه میشود و در آخر نیز به شرکتهای فعال در زمینه تولید شیشه در بورس پرداخته و سودآوری آنها ارائه خواهد شد.

انواع شیشهها از لحاظ جنس

شیشه سودالایم

معمولترین و پرمصرفترین شیشهای است که وجود دارد و در انواع پنجرهها و ظروف (بطری و جار) استفاده میشود. سودالایم بیش از ۹۰ درصد شیشه تولیدی جهان را به خود اختصاص داده است.

شیشه سربی یا کریستال

کریستال به شیشههایی گفته میشود که کاملاً براق باشند و بتوانند نور را از خود عبور دهند. جز اصلی تشکیلدهندهی آنها اکسید پتاسیم و اکسید سرب است. این اکسیدها بهطور معمول در شیشههای اپتیکی (نوری)، تکنیکی و آببندی استفاده میشوند. شیشه کریستال ترکیبی از شیشه میباشد که بهصورت کاملاً شفاف و بدون هیچگونه ناخالصی تولید میگردد. شیشههای کریستالی سربی عموماً بین ۲۴-۳۲ درصد وزنی اکسید سرب دارند. وجود سرب در شیشه کریستال باعث افزایش ضریب شکست نور در این نوع شیشهها میشود و در نتیجه شیشههای کریستال دارای درخشندگی بالاتری هستند.

شیشه بوروسیلیکاتی

این شیشهها ضریب انبساط حرارتی پایین و شوکپذیری حرارتی بالایی دارند. معمولاً در ساخت آنها از ۸۰ درصد وزنی سیلیس استفاده میشود. این شیشهها در ابتدا برای کاربردهای آزمایشگاهی ساخته شدند، اما بعد از مدت زمانی بهصورت گسترده در صنعت و تجارت مورد استفاده قرار گرفتند. پیرکس را میتوان در دسته شیشههای بوروسیلیکاتی قرار داد.

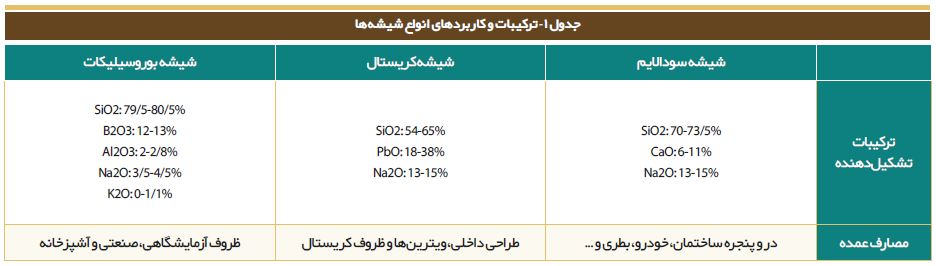

در جدول زیر، ترکیبات تشکیلدهنده و کاربردهای ۳ نوع شیشه معرفیشده در مطلب فوق که قسمت عمده شیشه تولیدی جهان را به خود اختصاص دادهاند، بهطور خلاصه ذکر شده است.

شیشههای خاص

از انواع دیگر شیشهها که هر کدام کاربرد ویژهای دارند میتوان به لعابها، شیشههای آببندی و اتصال، شیشههای فسفاتی، شیشه کالکوژنایدی، شیشه اپال، شیشه سیلیسی و … اشاره کرد که در این مطلب از تعریف آنها صرفنظر میشود.

شیشهها از لحاظ دستهبندی اقتصادی

شیشهها از منظر اقتصادی به دو دستهی شیشه فلت (تخت) و ظروف (نگهدارنده، بطری و …) دستهبندی میشوند.

شیشه فلت

شیشه فلت یا شیشه تخت، ابتداییترین حالت شیشه تولیدشده میباشد. شیشه فلت در ضخامتهای مختلف از ۲ میلیمتر تا بیش از ۲۰ میلیمتر تولید و عرضه میشود، اما بهصورت متداول ضخامتهای ۴-۱۲ میلیمتر در ساختمانها مورد استفاده قرار میگیرد. شیشه فلت، شیشهای بدون موج و کاملاً صاف است که بعد از بیرون آمدن شیشه از کوره برای صاف و مسطح شدن و ضخامتدار شدن آن، شیشه را در حوضچه مذاب قلع، غوطهور میکنند تا تبدیل به شیشه فلت شود. نام دیگر شیشه فلت، شیشه جام و سکوریتنشده است.

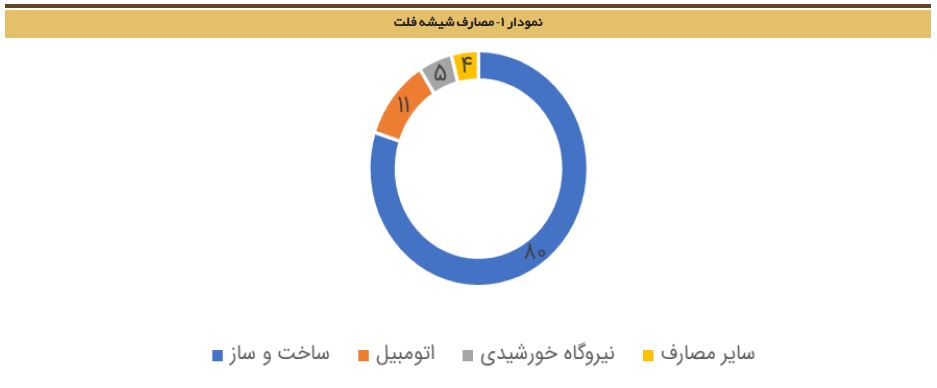

طبقهبندی مصارف شیشه فلت بهشرح نمودار ۱ است. ملاحظه میشود که حدود چهارپنجم شیشه فلت در صنعت ساختوساز بهکار میرود، بنابراین رابطه مستقیمی بین تقویت بخش ساختمانسازی در اقتصاد و تقاضا برای مصرف شیشه فلت وجود دارد. پس از آن، صنعت اتومبیلسازی یازده درصد سهم دارد و نیروگاههای خورشیدی رتبهی بعدی را به خود اختصاص داده است.

از شیشه فلت میتوان در انواع و اقسام شیشههای دیگر استفاده کرد. با انجام عملیات حرارتی، این شیشه به شیشه سکوریت تبدیل میشود که شیشهای مستحکمتر و گرانتر است و در طراحی داخلی ساختمانها و نماها استفاده میشود. با افزودن لایههای طلق بین دو یا چند لایه شیشه، میتوان شیشه لمینت تولید کرد که باعث میشود شیشه پس از شکستن فرو نریزد و ذرات شیشه خردشده بهصورت چسبنده به طلق نگهداشته شده و از جدا شدن و پخش شدن آنها در محیط جلوگیری شود. به همین جهت، استفاده از شیشههای لمینت در موارد حساس به شکست که باعث فرو ریختن شیشههای معمولی و سکوریت میشود، بسیار مؤثر است. محصول دیگر شیشه فلت، شیشه سندبلاست است که برای سندبلاست کردن شیشهها، از ماسهای خاص استفاده میشود. ماسه را با فشار بر روی شیشهها میپاشند و محصول حاصل شیشهای مات است که میتواند در طرحها و نقشهای مختلف تولید شود.

ظروف شیشهای

تولید ظروف شیشهای دارای سابقه چند هزار ساله است. تولید این ظروف بدین شکل است که ماسه سیلیسی را به همراه ضایعات شیشه و برخی مواد معدنی و شیمیایی دیگر در داخل کوره حرارت میدهند. پس از ذوب شدن، یا مواد آنها را داخل قالبهایی میریزند تا انواع بطری، لیوان شیشهای، ماگ و دیگر ظروف شیشهای تولید شوند یا بهصورت سنتی در آن میدمند و با چرخاندن مداوم شیشه مذاب، اشکال موردنظر را ایجاد میکنند. روش سنتی تولید شیشه تا نیمه دوم قرن ۱۹ ادامه داشت، اما بعد از سال ۱۸۵۰ میلادی یک فرآیند تولید نیمهاتوماتیک برای تولید شیشه بهوجود آمد و امروزه نیز تولید انواع شیشه بهصورت کاملاً اتوماتیک انجام میشود. دو محصول اصلی صنعت تولید ظروف شیشهای، جار و بطری میباشد. جار به ظروف دهانگشاد مانند شیشههای مربا، ترشی، انواع رب، خیارشور و سایر محصولات گفته میشود و بطری نیز به محصولات دهانباریک اطلاق میگردد که در ادامه به معرفی این محصول پرداخته شده است.

روش تولید بطری

بطری شیشهای به دو روش تولید میشود: روش B&B و روش NNPB. تا قبل از سال ۱۹۷۰ میلادی، بیشتر بطریهای تولیدی با استفاده از روش اول که روش قدیمیتر است، ساخته میشدند اما در ادامه، مشخص شد که برای کاهش وزن بطری و نوآوری در فرم و شکل، بخش پردازش شیشه خام نیاز به کنترل بیشتری دارد. این مسئله سبب شد که کارخانجات به سمت تولید با استفاده از روش دوم روی بیاورند.

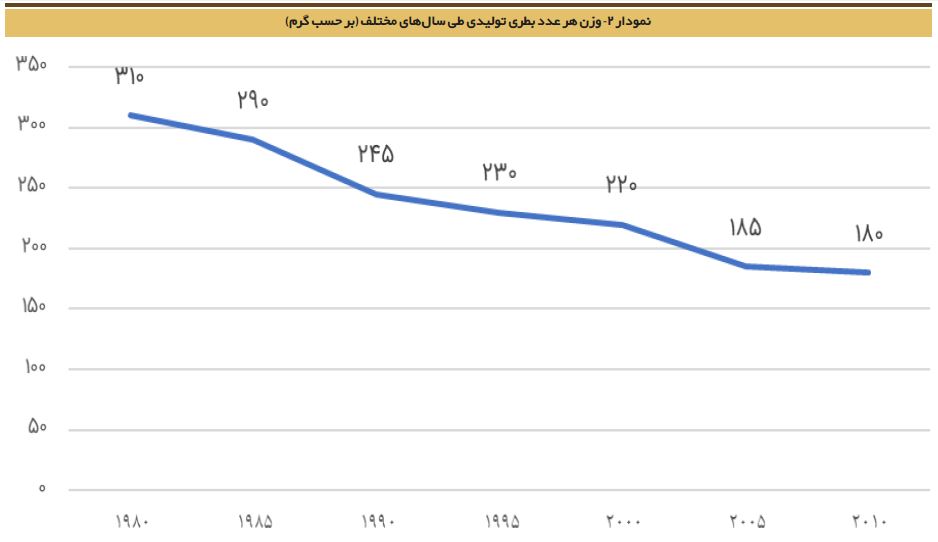

در نمودار ۲، میانگین وزن هر عدد بطری مصرفی طی سالهای مختلف بر حسب گرم نشان داده شده است. ملاحظه میشود که این وزن طی سالهای گذشته روند نزولی داشته و از ۳۱۰ گرم در هر بطری به ۱۸۰ گرم رسیده است. عمده دلیلی که موجب کاهش وزن هر بطری شده است را میتوان تغییر روش تولید از روش B&B به روش NNPB در بسیاری از کارخانجات تولیدی دانست. در ایام گذشته، قیمت یک بطری شیشهای نگهدارنده با قیمت محصول غذایی داخل آن برابری میکرد یا حتی در مواردی از آن بیشتر بود. بنابراین، تولیدکنندگان به این شکل رفتار میکردند که بطری شیشهای را پس از مصرف ماده غذایی، از مصرفکننده پس میگرفتند یا اینکه آن را بهطور جداگانه به فروش میرساندند. افزایش مصرف بطری شیشهای سبب شد که تولیدکنندگان به کاهش وزن بطری تولیدی روی بیاورند تا از این طریق مشکلاتی نظیر جمعآوری و شستشوی مجدد بطریها وجود نداشته باشد. در حال حاضر نیز بطریهای شیشهای با وزن حدود ۱۸۰-۱۹۰ گرم در حال تولید میباشند.

سرانه مصرف بطری شیشهای

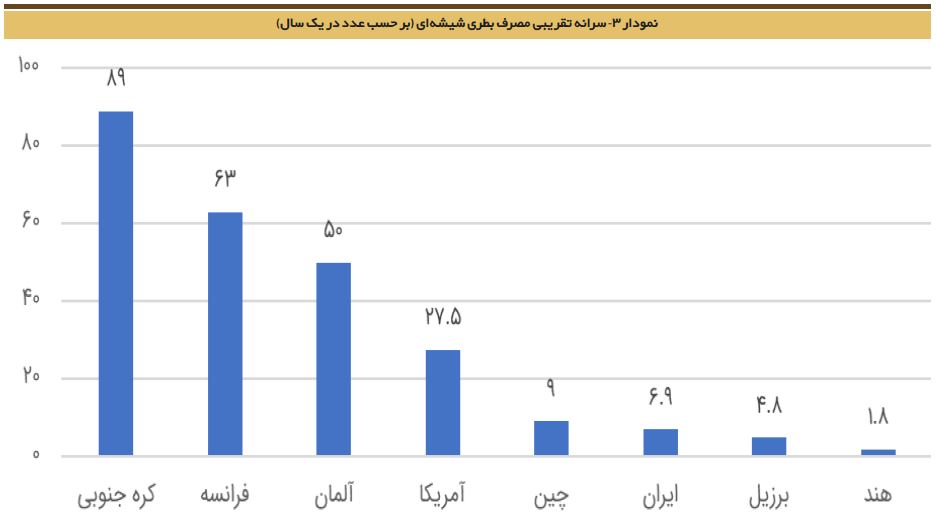

مصرف بطری شیشهای با میزان توسعهیافتگی کشور و شاخص توسعه انسانی رابطه مستقیم دارد. در نمودار ۳، مصرف سرانه تقریبی بطری شیشهای در یک سال برای چند کشور منتخب نشان داده شده است. مشاهده میشود که میزان مصرف ایران در سطوح پایینی قرار دارد و میتواند رشد پیدا کند.

کالای جانشین

کالای جانشین بطری شیشهای، بطری پلاستیکی یا پت است. در جدول ۲، خلاصهای از مزیتهای هر یک از آنها ارائه شده است.

نگاهی به صنعت شیشه در جهان

صنعت شیشه در جهان کاملاً قدیمی و پابرجا بوده و همواره بهطور نسبی سهم خود را از کل اقتصاد جهان حفظ کرده است. مقدار تولید در جهان همواره در حال رشد بوده است.

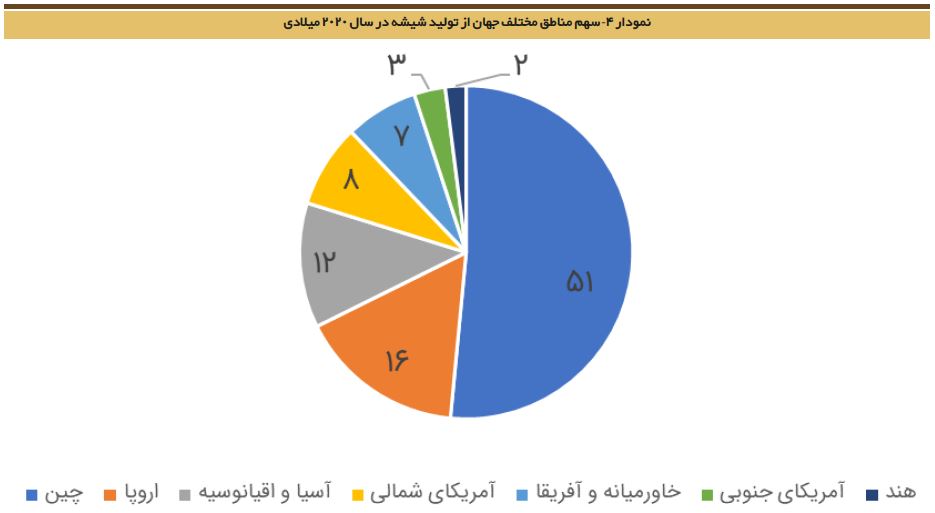

کشور چین با سهم ۵۱ درصدی از تولید، بیش از نیمی از شیشه دنیا را تولید میکند. پس از آن، اروپا ۱۶ درصد و سایر مناطق آسیا (غیر از هند و چین) ۱۲ درصد از تولید جهانی را در اختیار دارند. کشور هند ۲ درصد تولید را به خود اختصاص داده است و روبهرشدترین منطقه تولید محسوب میشود. کشور ایران نیز با تولید حدود ۲ میلیون تن انواع شیشه در سال، بیش از نیم درصد از تولید جهانی را دارا است.

صادرات شیشه

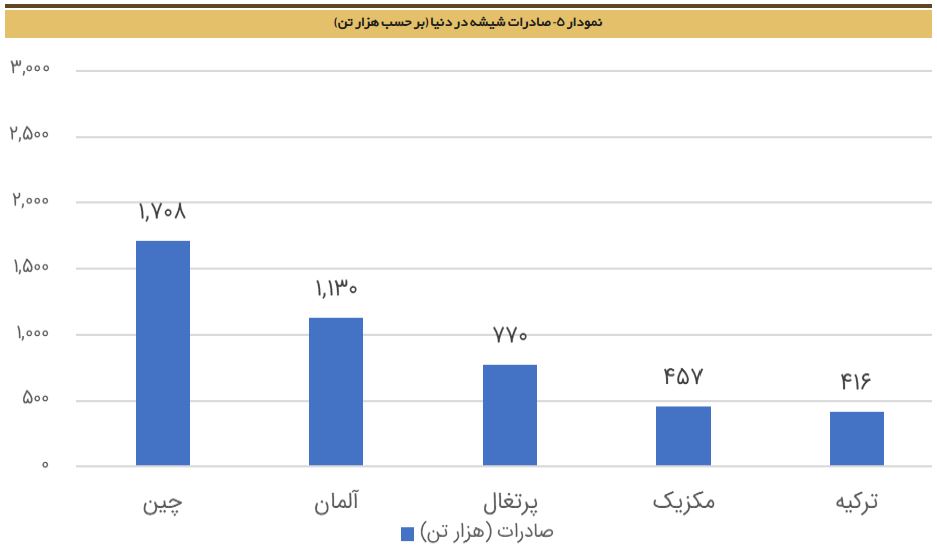

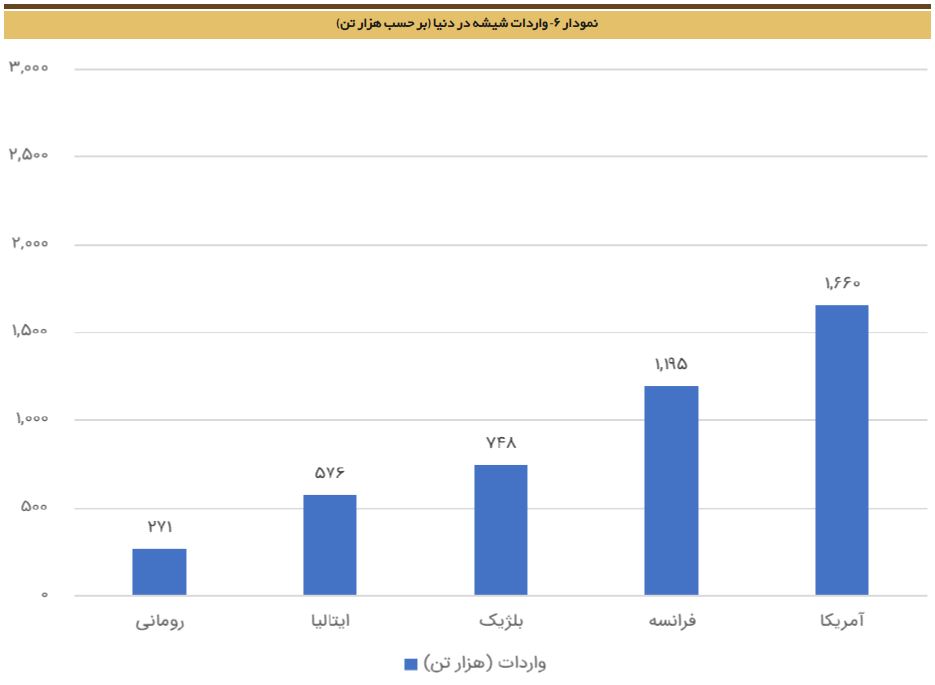

صنعت شیشه با توجه به ماهیت کالا، سنگین بودن و قیمت پایین در هر تن، یک کسبوکار جغرافیایی محسوب شده و کمتر وارد فاز تجارت میشود. مواد اولیه این صنعت تقریباً در همه جا یافت میشود و بنابراین کارخانههای تولیدی در نزدیکی مراکز بازار فروش قرار دارند. یک کورهی تولیدی، چندین تن از شیشه ذوبشده را در خود جا داده است و نمیتوان بهسادگی بهعلت کاهش فروش آن را خاموش کرد. دورهی خاموشی و توقف تولید در صنعت شیشه نمیتواند کمتر از چند ماه باشد، بنابراین کارخانهها ۲۴ ساعته و در ۷ روز هفته مشغول بهکار هستند. با این وجود، در سالهای اخیر حجم تجارت بیشتر شده است. در نمودارهای ۵ و ۶، حجم تجارت این محصول به تفکیک بزرگترین صادرکنندگان و واردکنندگان، مشاهده میشود.

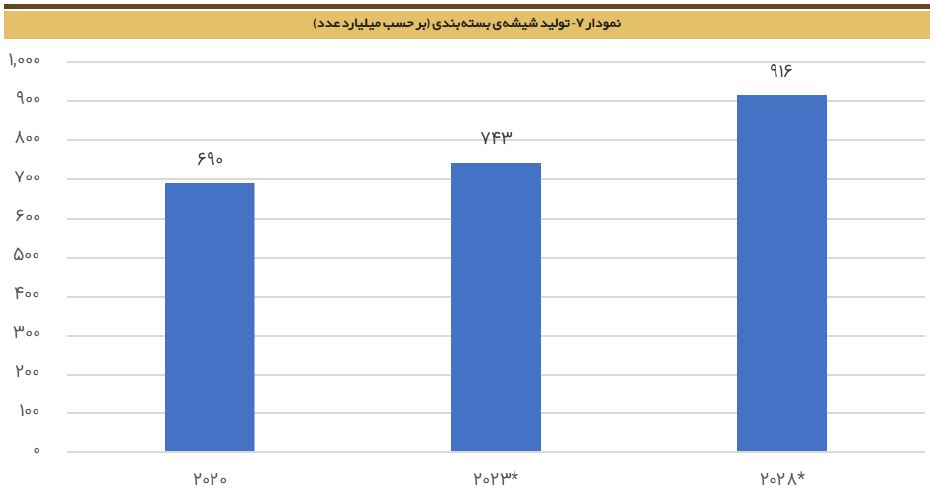

تولید بطری و جار در دنیا در سالهای ۲۰۲۰ و ۲۰۲۳ در نمودار ذیل نمایش داده شده است. همچنین، پیشبینی میشود در سال ۲۰۲۸ حدوداً ۹۱۶ میلیارد عدد بطری و جار در دنیا تولید شود.

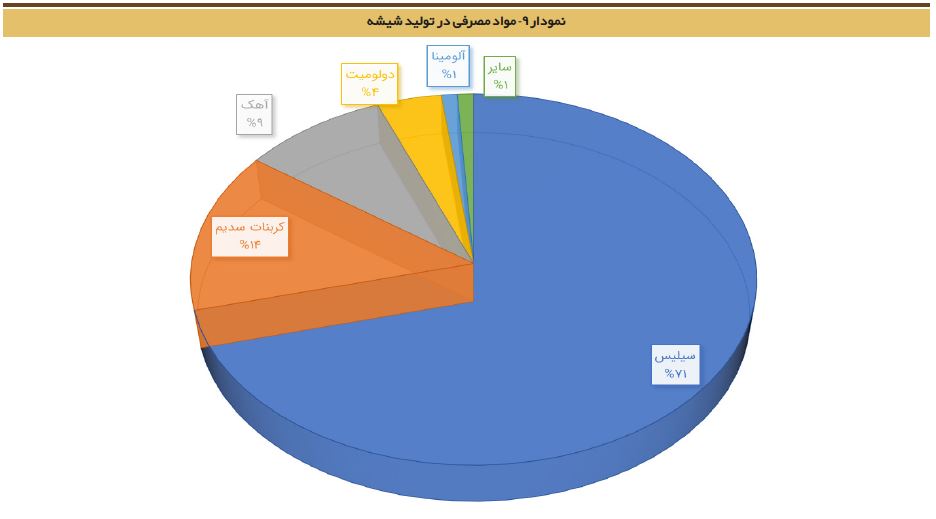

عمده مواد مصرفی در فرآیند تولید شیشه در دنیا، سیلیس است. کربنات سدیم، آهک و دولومیت در ردههای بعدی قرار دارند. در ایران نیز مشابه با جهان، سیلیس عمده مواد مصرفی را تشکیل میدهد. کربنات سدیم و شیشه خرده نیز از دیگر مواد مصرفی در تولید شیشه در ایران هستند.

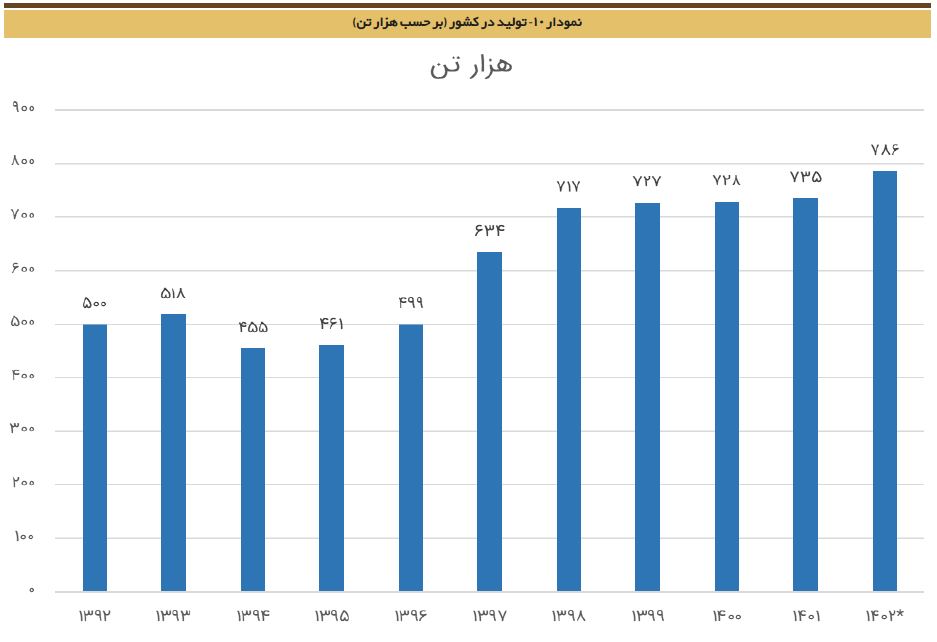

در ایران در سالهای ۱۳۹۲ تا ۱۳۹۶، تولید شیشه در حدود ۵۰۰ هزار تن بوده است، اما رفتهرفته و با بهرهبرداری از طرحهای توسعه جدید، ظرفیت تولید به حدود ۷۰۰ هزار تن افزایش پیدا کرد. برای سال ۱۴۰۲ و با توجه به گزارشهای ۶ ماهه اول سال، پیشبینی میشود تولیدات به سطح ۸۰۰ هزار تن نزدیک شود. روند تولید شیشه در کشور بین سالهای ۱۳۹۲ تا ۱۴۰۱، در نمودار ۱۰ نمایش داده شده است.

در جدول نمایش دادهشده ظرفیت تولید، حجم تقاضای داخلی، حجم صادرات و طرحهای توسعه آتی صنعت برای سالهای ۱۴۰۱ و ۱۴۰۲ (پیشبینی) ذکر شده است.

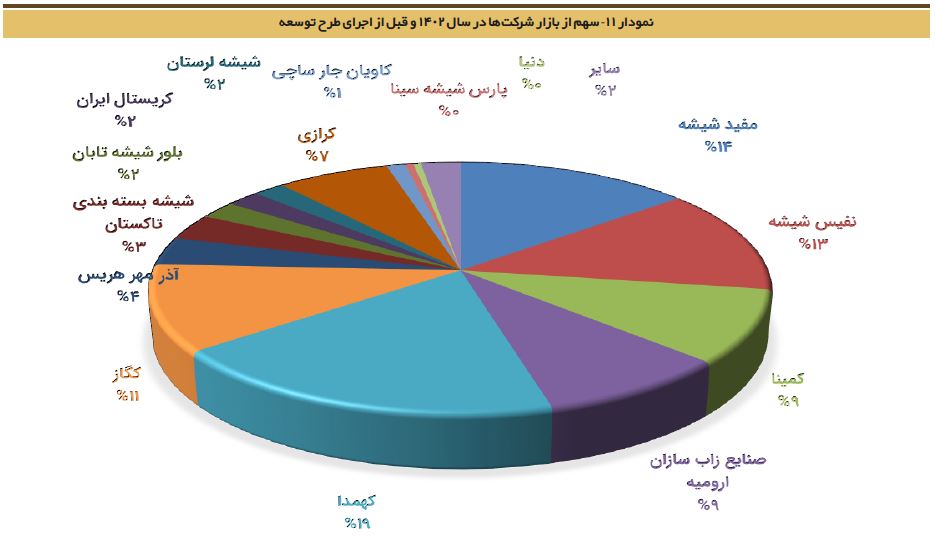

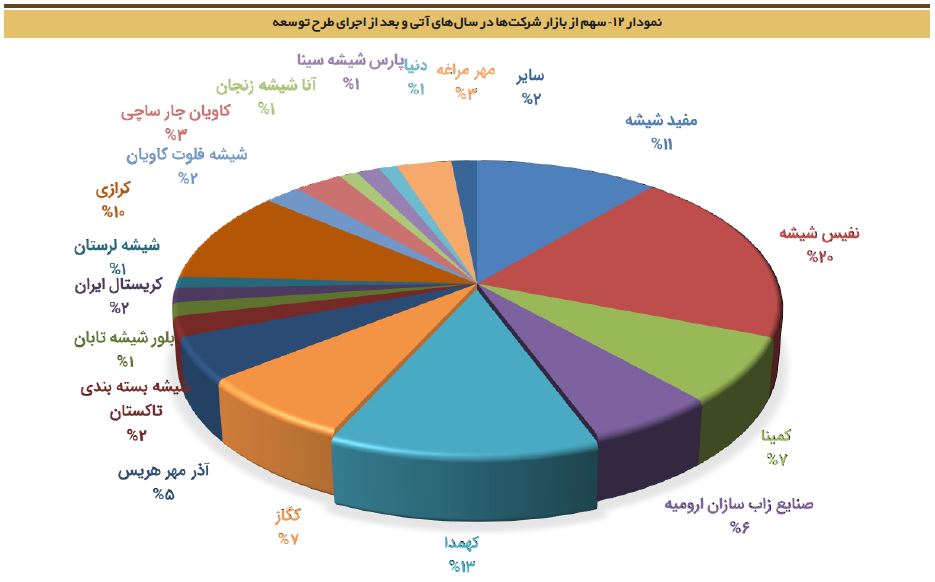

بهدلیل اجرای طرحهای توسعه پیاپی در این صنعت، سهم از بازار شرکتهای تولیدکننده در سال ۱۴۰۲ و همینطور بعد از اجرای طرح توسعه، بررسی و در جدولها و نمودارهای زیر نمایش داده شده است. طبق برآوردها، ظرفیت اسمی تولید در سال ۱۴۰۲ به حدود ۹۰۰ هزار تن خواهد رسید و در سالهای آتی با بهرهبرداری از طرحهای توسعه که پیشرفت بالای ۶۰ درصد دارند، ظرفیت اسمی به بیش از ۱/۳ میلیون تن خواهد رسید. همین امر میتواند سهم از بازار شرکتهای این صنعت را تغییر دهد.

سهم از بازار شرکتها قبل از اجرای طرح توسعه

سهم از بازار شرکتها بعد از اجرای طرح توسعه

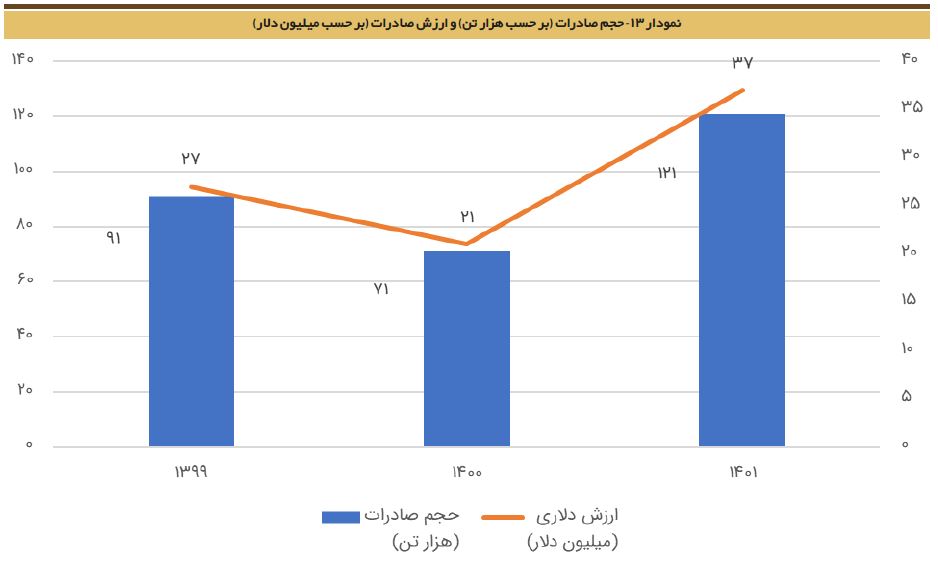

صادرات ایران

تقریباً میتوان ادعا کرد تقاضای داخل کشور طی سالهای گذشته در محدوده ۶۰۰ هزار تن ثابت شده است. همین امر باعث میشود با اجرا و بهرهبرداری از طرحهای توسعه، هر ساله مازاد نیاز داخل صادر شود و حجم صادرات افزایش یابد. در نمودار ۱۳، روند حجم صادرات و ارزش دلاری آن نمایش داده شده است.

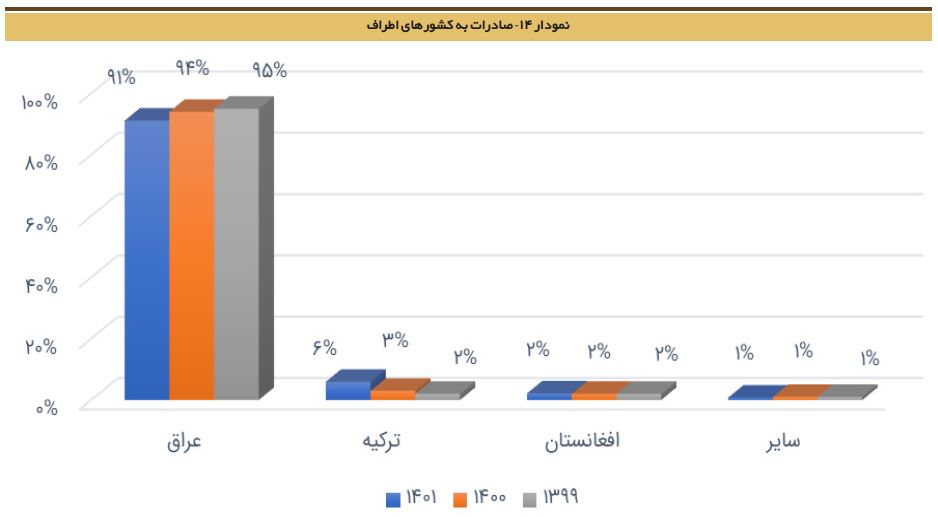

در ایران و جهان بهدلیل وزن بالای بطریهای شیشهای، این محصول تجارت خاصی ندارد و صادرات آن در یک محدودهی جغرافیایی خاص انجام میشود که صرفهی اقتصادی نیز داشته باشد. به همین دلیل، عمدهی شیشهی ایران به کشور عراق صادر میشود. ترکیه و افغانستان نیز در ردههای بعدی قرار دارند که در نمودار ۱۴ مشاهده میشود.

در سالهای اخیر، مهمترین دلایل تأثیرگذار بر تقاضای محصول شیشه بهشرح ذیل بوده است:

۱- افزایش تولید و فروش خودرو؛

۲- افزایش تقاضا از سمت صنعت شیشه؛

۳- ممنوعیت استفاده از بطریهای پلاستیکی؛

۴- افزایش فعالیتهای ساختمانی.

صنعت شیشه همانند سایر صنایع با تهدیدها و چالشهایی روبرو است، اما در مقابل فرصتهایی نیز برای این صنعت وجود دارد. از جمله فرصتها و تهدیدهای صنعت شیشه میتوان به موارد ذیل اشاره کرد:

فرصتها:

۱- عدم وابستگی به خارج برای تأمین مواد اولیه؛

۲- روند روبهرشد صادرات؛

۳- سازگاری بیشتر بطریهای شیشهای با محیطزیست در مقایسه با کالاهای جایگزین.

تهدیدها:

۱- افزایش ظرفیت پیاپی در کشور و بهدنبال آن مازاد عرضه بر تقاضا که منجر به فروش محصولات صادراتی با تخفیفهای بیشتر خواهد شد؛

۲- افزایش تهدید بهدلیل جایگزین شدن بطریهای شیشهای با بطریهای پلاستیکی؛

۳- محدودیت عرضه کربنات سدیم بهواسطه بهرهبرداری از طرحهای توسعه جدید؛

۴- خودداری فروشندگان خارجی از فروش قطعات بهواسطهی تحریمها.