بررسی صنعت محصولات فولادی

زنجیره تولید فولاد از پردازش سنگ آهن و آمادهسازی آن برای مصارف بعدی شروع میشود. سنگ آهن منبع عنصر آهن برای تولید آلیاژ آهنی و آهن خام است که در ابتدای کار در کوره بلند یا در احیای مستقیم آهن استفاده میشود و آهن خام حاصل میشود. آهن خام یک محصول میانی صنعت فولاد محسوب میشود و فرآیند تولید ادامه مییابد که محصولات نیمه ساختهی فولادی تولید شوند. محصولات نیمه ساختهی فولاد شامل بیلت، بلوم، اسلب و … میشود. فولاد یک آلیاژ چندجزئی فلزی است که شامل عنصر آهن، کربن (بین ۰٫۰۲۵% الی ۲٫۱۴%)، افزودنیها و آلیاژهای دیگر است. قابلیت ریختهگری بالای فولاد، میتواند آن را برای مصارف بعدی بسیار مناسب سازد.

معرفی انواع فولاد خام

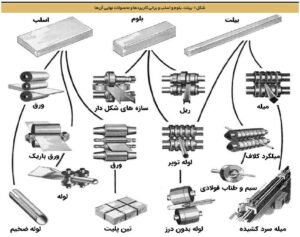

بلوم دارای سطح مقطع مستطیلی یا ذوزنقه است که ضخامتی معمولاًً بیش از ۶ اینچ و پهنای کمتر از دو برابر ضخامت دارد. بیلت معمولاً کوچکتر از بلوم است و سطح مقطع مستطیلی یا در برخی موارد دایرهای دارد. اسلب یک سطح عریض با مقطع ذوزنقهای است که پهنای بیش از دو برابر ضخامت دارد. در شکل زیر برخی کاربردهای این سه محصول فولاد خام آمده است.

معرفی انواع محصولات فولادی

محصولات فولادی با رویکرد فرآیند تولید، در دو دستهی کلی محصولات گرم و سرد طبقهبندی میشوند. تفاوت این دو در دمای گرمادهی فولاد خام برای تغییر شکل یا کاهش ضخامت آن است. ورق گرم، در بالاتر از دمای تبلور (تا ۱۲۰۰ درجه سانتیگراد) گرمادهی میشوند. بنابراین خروجی کار میتواند محصولی نازکتر از ورق سرد، با تعداد ایستگاه مشابه باشد. گرمادهی در تولید ورق سرد، در پایینتر از دمای تبلور (کمتر از ۲۰۰ درجه سانتیگراد) صورت میگیرد که میتواند ضخامت محصول را تا هشتاد درصد کاهش دهد. محصول سرد مستحکمتر از محصول گرم است و دارای سطحی براق است.

با رویکرد نوع محصول، برخی از محصولات فولادی به شرح زیر تعریف میشوند.

ورق سرد: به طور کلی ورق به محصولات پهن فولادی گفته میشود. ورق سرد پس از نورد سرد محصول نیمه ساختهی پهن به دست میآید. نورد سرد برای پرداخت سطح خوب و ابعاد دقیق مناسب است که در مقایسه با ورق گرم، دارای اندازه کوچکتر، استحکام بیشتر ماده و مقاومت بیشتر در برابر فشار است. از این رو، برای تولید محصولاتی که اندازه دقیقتری دارند از این نوع نورد استفاده میشود. ورق گرم با نوعی روغن محافظ عرضه میشود از این رو، در میان بازاریان به ورق روغنی نیز معروف است. از ورق سرد در تولید لوازم خانگی استیل همچون یخچال و ماشین لباسشویی، بدنه خودرو، کمدهای فلزی، بشکه، باتری و … استفاده میشود.

ورق گرم: ورق گرم با توجه به این که در دمای بالاتری نوردکاری میشود، راحتتر تغییر ضخامت پیدا کرده و دارای هزینه تولید و قیمت کمتری نسبت به ورق سرد است. این ورق معمولاً در دو مرحله حاصل میشود: نورد گرم رافینگ که در این مرحله شمش به تختال تبدیل میشود و مرحله نور گرم فینیشینگ که تختال میتواند به ورقهایی تا ضخامت ۶ میلیمتر تبدیل شود. عمده مصارف ورق گرم در تولید تیرآهن و لولههای فلزی بزرگ است.

ورق گالوانیزه: این ورق عمدتاً از ورق سرد تولید میشود و هنگام تولید، چندین میکرون فلز روی را در تمامی سطوح ورق برای جلوگیری از زنگ خوردگی آن در برابر عوامل بیرونی پخش میکنند. عمر مفید ورق گالوانیزه ۲۰ الی ۳۰ سال میباشد اما اگر در مکان خشک و دور از باران نگهداری شود میتواند برای همیشه سالم بماند. ممکن است روی ورق گالوانیزه پوششهای رنگی لحاظ شود و به فروش برسد که به آن ورق گالوانیزه رنگی میگویند.

تسمه فولادی: تسمه یکی از محصولات طویل فولادی است که به صورت رشتههای بلند تولید میشود. ابعاد این محصول معمولاً ۶ الی ۱۲ متر طول، ۲ الی ۶ سانتیمتر عرض و ضخامت ۲ الی ۲۰ میلیمتری است. از تسمه فولادی در بستهبندی، حفاظ و نرده و حمل و نقل استفاده میشود.

طناب فولادی: به مجموعهای از سیم، لایهای از سیم و مغزی که به صورت یک ریسمان درآمده است، گفته میشود. این محصول در انواع مختلفی از جمله طناب گالوانیزه، بدون روکش، نتاب و … تولید شده و در جرثقیل، تاور کرین، آسانسور، حفاری و وسایل نقلیه کاربرد دارد.

ورق آجدار: ورق آجدار که به عنوان ورق شطرنجی، برجسته یا ورق کفسازی هم شناخته میشود، صفحهای است که در سطح خود دارای الگوهای منظم و برجسته برای کاهش اصطکاک است. این ورق برای امنیت بیشتر استفاده میشود و الگوی آجدار آنها مانع لغزیدن و افتادن میشود. کاربردهای عمدهی این ورق در آسانسورها، پلهای عابر پیاده، مراحل مختلف صنعت، سطوح شیبدار و به طور کلی در محیطهایی که نیاز به بالا بردن اصطکاک است، میباشد. این محصول در دو نوع ورق آجدار فابریک و پرسی تولید میشود. در نوع فابریک یک لایه عاج به سطح اصلی ورق که کاملاًً صاف و صیقلی است، افزوده میشود. در نوع پرسی، محصول ورقی ساده است که پس از پرسکاری، بر روی آن طرحهایی ایجاد میشود. لایهی زیرین ورق آجدار پرسی دارای حفرههایی است و به علت خالی بودن آن، در طول زمان توسط فشارهایی که بر سطح ورق وارد میشود، دچار تغییر فرم شده و از خاصیت اصطکاک آن کاسته میشود.

لوله فولادی: لوله یک مقطع معمولاً استوانهای است که برای انتقال مواد قابل جریان مثل مایع و گاز استفاده میشود و در صنعت فولادسازی معمولاً به دو شکل درزدار و بدون درز تولید میشود. نوع درزدار لولههایی هستند که بر روی سطح خود دارای یک درز جوش داده شده هستند. این لولهها از ورق ساخته میشوند و میتوانند دارای قطر بالایی باشند. نوع بدون درز نیز، لولههایی هستند که بر روی سطح خود هیچگونه درز و خط جوشی ندارند و دارای سطحی صاف و یکنواخت هستند. لوله بدون درز دارای کیفیت بالاتر و قیمت گرانتر از لوله درزدار است و از شمش تولید میشوند.

میلگرد: محصولی است که معمولاً در بتن استفاده شده و با هدف مقاومت سازه در برابر نیروهای کششی استفاده میشود.

کلاف: محصول انعطافپذیر برای ساخت محصولات طویل است که عمدتاًً در ساختمانسازی، ساخت زنجیر و سیم خاردار و فنرسازی استفاده میشود.

ورق قلع اندود: این محصول که از آن به عنوان تین پلیت هم یاد میشود، ورق فولادی است که با فلز قلع پوشش داده میشود و در تولید قوطی، کنسرو، گلدان و انواع پوشش استفاده میشود.

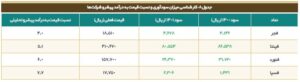

تولیدکنندگان فولاد خام

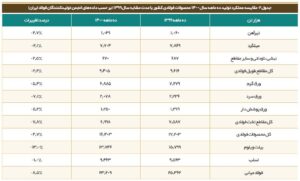

در کشور حدود ۸۸ شرکت تولید فولاد خام وجود دارد که در ظرفیت اسمی ۴۰ میلیون تن در سال فعالیت میکنند. تولید فولاد خام در سال ۹۹ در حدود ۳۰ میلیون تن بوده که در جدول شماره ۱ بزرگترین تولیدکنندگان فولاد خام کشور بر حسب میزان تولید در سال ۹۹ نشان داده شده است. فولاد خام تولیدی میتواند به صورت خام به فروش برسد یا در صورت امکان در همان کارخانه به محصولات فولادی تبدیل و سپس به فروش برسد.

محصولات فولادی

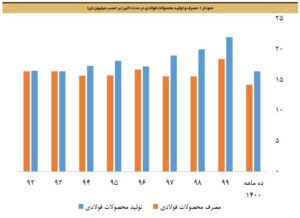

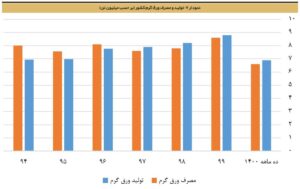

ظرفیت اسمی تولید محصولات فولادی در حدود ۴۲ میلیون تن است. تولید محصولات فولادی کشور در سال گذشته در حدود ۲۲ میلیون تن و در ده ماهه ابتدایی امسال ۱۶٫۴ میلیون تن بوده است که در نمودار ۱ میزان تولید سالهای اخیر آورده شده است.

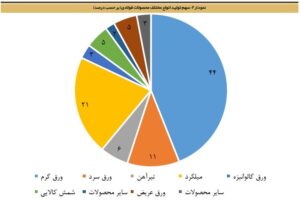

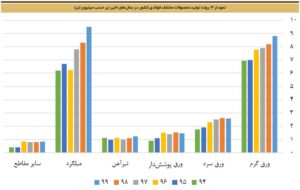

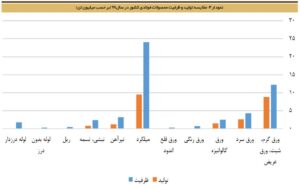

ورق گرم و میلگرد بیشترین سهم تولید را در میان محصولات فولادی دارند. در نمودارهای زیر میزان تولید محصولات فولادی بر حسب نوع آنها آورده شده است.

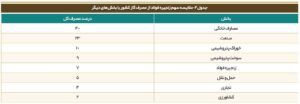

طبق آخرین آمار در دسترس برای سال ۱۴۰۰، میزان تولید محصولات فولادی نسبت به سال ۱۳۹۹ کاهش داشته است. وجود مشکلات قطعی برق در تابستان موجب شد که تولید محصولات فولادی نسبت به مدت مشابه سال قبل به شرح جدول زیر کاهش پیدا کند.

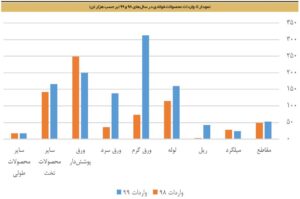

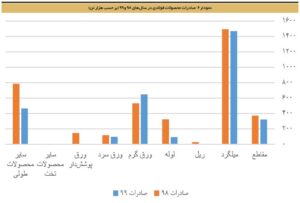

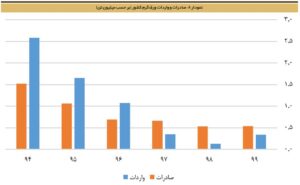

در نمودارهای ۴ الی ۶، ظرفیت و تولید سال ۹۹ محصولات فولادی و مقایسه واردات و صادرات محصولات فولادی در سالهای ۹۸ و ۹۹ نشان داده شده است.

ورق گرم به عنوان اصلیترین محصول فولادی در بازارهای جهانی مبادله میشود. میزان تولید و مصرف ورق گرم کشور در چند سال اخیر به شرح نمودار زیر است.

در سالهای دورتر، میزان مصرف ورق گرم از میزان تولید بیشتر بود و مازاد تقاضای این محصول وارد میشد. اما پس از افزایش تولید، حجم تولید نسبت به مصرف پیشی گرفت و مقدار صادرات بیشتر از واردات شد. نمودار مربوط به میزان صادرات و واردات کشور به شرح زیر است.

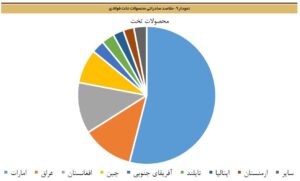

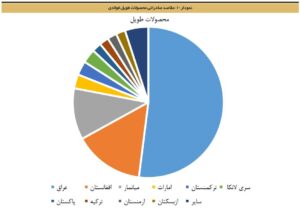

مقاصد صادراتی محصولات فولادی ایران در دو نمودار زیر به تفکیک محصولات طویل فولادی و محصولات تخت فولادی نشان داده شده است.

برای مصرف محصولات فولادی داخل کشور، در سالهای اخیر چشمانداز مصرف برای سال ۱۴۰۴ دستخوش تعدیل و تغییر شده است. آخرین برآورد، مصرف ۲۳ میلیون تنی محصولات فولادی در سال ۱۴۰۴ است که برای تحقق این مقدار مصرف، نیاز به تشکیل سرمایه ثابت ۱۱۸ هزار میلیارد تومانی با نرخ رشد متوسط پنج درصدی تا آن سال است.

ملزومات تولید در صنعت فولاد

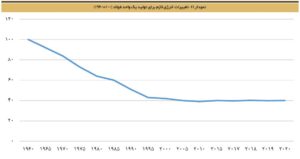

در نمودار زیر شاخص انرژی لازم برای تولید یک واحد محصول فولادی نشان داده شده است.اگر میزان انرژی لازم برای تولید فولاد در سال ۱۹۶۰، صد واحد فرض شود، هم اکنون این عدد به حدود ۴۰ واحد رسیده است. یعنی از سال ۱۹۶۰ تا کنون، ۶۰ درصد انرژی کمتری برای به وجود آمدن یک تن محصول فولادی صرف میشود.

به طور کلی فولاد به دو روش کوره بلند و قوس الکتریکی تولید میشود. نوع انرژی لازم برای تولید فولاد به هر کدام از این دو روش، متفاوت است. در روش کوره بلند، میزان استفاده از زغال سنگ بیشتر است در حالی که در روش قوس الکتریکی سهم استفاده از گاز و برق در انرژی مصرفی بیشتر است.

همچنین مقدار مصرف انرژی پنهان، شامل حمل و نقل مواد مصرفی از معادن در روش کوره بلند حدود ۹ درصد و در روش قوس الکتریکی حدود ۶ درصد از کل انرژی مصرفی را شامل میشود.

گاز: مصرف گاز در کشور به طور میانگین ۶۵۰ میلیون متر مکعب در روز است که در برخی از روزهای پرمصرف تا ارقام بالای ۸۰۰ میلیون تن نیز میرسد. برای تولید ۳۲ میلیون تن آهن اسفنجی در سال، ۲۹ میلیون متر مکعب در روز گاز نیاز است که علاوه بر این مقدار ۶ میلیون متر مکعب نیز در بخش گندلهسازی و ۶ میلیون متر مکعب در بخش نورد و فولادسازی مورد نیاز است. میزان مصرف گاز کشور به تفکیک بخشهای مختلف در جدول زیر به نمایش درآمده است.

برق: برای تولیدی معادل تولید سال ۹۹ صنعت فولاد کشور، نیاز به ۳۳/۵۴۴ میلیون کیلووات ساعت معادل ۶۶۵۵ مگاوات برق لازم است که ۷٫۵ درصد در بخش گندلهسازی، ۱۱٫۵ درصد در بخش کنسانتره، ۱۲ درصد در آهن اسفنجی و ۶۷ درصد در تولید فولاد استفاده میشود. اگر تولید ادامه پیدا کند، در صورت نورد ورق ۱۸ درصد و نورد میلگرد و مقاطع ۱۶ درصد به مقادیر فوق افزوده میشود.

آب: مادهی دیگر مورد نیاز برای تولید فولاد، آب است. مصرف آب به ازای تولید هر کیلوگرم فولاد، ۵٫۶ لیتر به روش قوس الکتریکی و ۵٫۲ لیتر به روش کوره بلند است. در روش قوس الکتریکی از میزان ذکر شده، ۲۱ درصد در مرحله تولید کنسانتره، ۲ درصد گندله، ۲۷ درصد آهن اسفنجی و ۴۹ درصد در تولید فولاد خام استفاده میشود. در صورت ادامه دادن خط تولید تا محصولات فولادی، ۲٫۸ لیتر در نورد ورق به روش سنتی، ۱٫۸ لیتر در نورد ورق پیوسته و ۱٫۱ لیتر در تولید مقاطع (به ازای تولید هر کیلوگرم) مورد نیاز است.

آهن قراضه: در سال ۲۰۱۹، برای تولید ۱٫۸ میلیارد تن فولاد در جهان، از حدود ۲ میلیارد تن سنگ آهن، یک میلیارد تن زغال سنگ کک شو و ۵۷۵ میلیون تن آهن قراضه استفاده شد. آهن قراضه در سالهای اخیر به یکی از مهمترین اجزای تولید فولاد تبدیل شده است. آهن قراضه میتواند در روش تولید کوره بلند تا ۳۰ درصد و در روش تولید احیای مستقیم تا ۱۰۰ درصد محصول تولیدی نقش داشته باشد. در واقع هر کارخانهی فولادی، یک نوع کارخانهی بازیافت آهن نیز محسوب میشود. نرخ بازیافت آهن، یعنی میزان آهنی که پس از اتمام عمر دوباره به چرخه تولید بر میگردد در حدود ۸۵ درصد است. این رقم در مقایسه با نرخ بازیافت پلاستیک که در برخی مناطق کمتر از ۱۰ درصد است، رقم بالایی محسوب میشود. یعنی ۸۵ درصد از آهن محصولاتی که به اتمام عمر خود رسیده، یعنی ساختمانها، خودروها و …، بازیافت شده و در تولید دوباره فولاد نقش دارند.

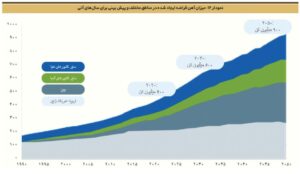

اگر ما برای محصولات آهنی، عمری حدود ۴۰ سال در نظر بگیریم، آهن قراضه ایجاد شده در سالهای آتی مشخص میشود. پیش بینی میشود که آهن قراضه در دسترس در سال ۲۰۳۰ به ۶۰۰ میلیون تن و در سال ۲۰۵۰ به ۹۰۰ میلیون تن برسد. این مقادیر به تفکیک مناطق، در نمودار زیر نشان داده شده است.

قیمت محصولات فولادی

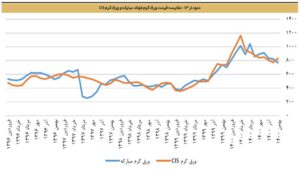

محصولات فولادی بر حسب قیمتهای منطقهای فولاد خام و بر اساس میزان تغییری که روی فولاد خام اعمال میشود تا به مصرف نهایی برسد تعیین میشود. طبعأ هر چه مراحل تولید طولانیتر باشد و افزودنیها و شکل محصول فولادی خاصتر باشد، محصول قیمت بالاتری دریافت میکند. یکی از مهمترین محصولات فولادی، ورق فولادی است که حجم تجارت و معاملات بالاتری دارد و کاربرد زیادی در صنایع پایین دستی دارد. قیمت ورق داخلی ایران تحت تأثیر قیمتهای جهانی ورق است. در نمودار شماره ۱۳ قیمت ورق گرم شرکت فولاد مبارکه اصفهان به عنوان بزرگترین تولیدکننده ورق گرم کشور و قیمت ورق گرم CIS نشان داده شده است. در مقاطعی که تقاضا برای محصول داخلی بالا است، قیمت داخلی از قیمتهای اعلامی CIS بیشتر میشود. در ماههای اخیر این نرخ حوالی ۸۰۰ دلار بوده است.

عوامل اثرگذار در روندهای بلند مدت قیمت ورق گرم را میتوان این چنین برشمرد: در سال ۲۰۰۹ الی انتهای ۲۰۱۱ کاهش شدید قیمت سنگ آهن و زغال سنگ کک شو موجب شد که قیمت محصول از حدود ۶۸۰ دلار تا ۳۸۰ دلار کاهش پیدا کند. پس از آن سیاستهای اقتصادی دولت چین بعد از کاهش نرخ رشد اقتصادی به زیر ۷ درصد در پایان سال ۲۰۱۵ و در نتیجه تحریک بخشهای مصرف کننده فولاد از جمله بخش ساختمان و حمل و نقل و محدود کردن ظرفیت تولید از بزرگترین عوامل اثرگذار روی قیمت محصولات فولادی بودند. در سالهای بعد تنشهای تجاری آمریکا و چین و همچنین افزایش مالیات بر خرید خودرو در چین که منجر به کاهش تولید خودرو شد روی بازار فولاد اثر منفی گذاشت و در فصل اول ۲۰۲۰، با شروع بحران کرونا، کاهش قیمت در صنعت فولاد تشدید شد. اما پس از آن با کاهش تنشهای تجاری چین و آمریکا، کاهش تولیدات در نتیجه همهگیری کرونا، بازگشت تدریجی تقاضا از فصل دوم ۲۰۲۰ و روند صعودی تولید خودرو در چین و افزایش تقاضا در بخش مسکن، موجب رشد قابل توجه قیمت محصولات فولادی بودند که در برخی مناطق قیمت ورق گرم تا حوالی ۲۰۰۰ دلار نیز بالا رفت. در ماههای اخیر نیز روند نزولی در قیمت شکل گرفته اما تنش موجود بین اوکراین و روسیه میتواند مجدداً قیمتها را صعودی کند. در نمودار زیر روند بلندمدت قیمت ورق گرم داخلی در بورس کالا بر حسب دلار نشان داده شده است.

صنعت محصولات فولادی در بازار سرمایه

اطلاعات شرکتهای منتخب صنعت و سهام آنها به شرح جدول ۵ است.

همچنین محصولات تولیدی شرکتهای فوق به همراه سهم فروش محصول از درآمد آنها به شرح جدول ۶ است.

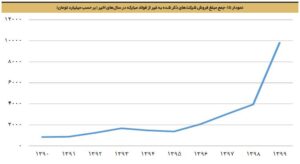

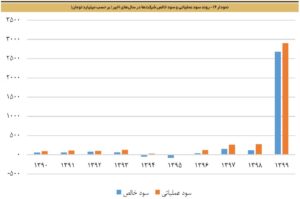

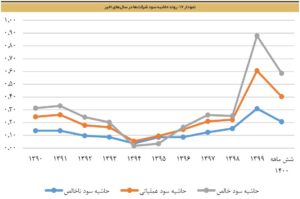

اگر اطلاعات صورتهای مالی شرکتهای فوق (به غیر از فولاد مبارکه) تجمیع شود، ارقام مربوط به فروش صنعت، حاشیه سود و مقادیر سود به شرح نمودارهای ۱۵ الی ۱۷ است.

طی سالهای اخیر معمولاً بازدهی این گروه نسبت به بازار بهتر بوده است. همچنین در سالهایی که قیمت جهانی فولاد رشد داشته، این صنعت بازدهی بهتری ثبت کرده است.

چه میزان سودآوری در انتظار شرکتها خواهد بود؟

سطح فروش شرکتهای فعال در این صنعت تقریباً معادل میزان تولیدات آنها است و بر همین اساس برای پیشبینی مقدار فروش شرکتها، فرض شده است که موجودی کالای پایان دوره برابر با موجودی ابتدای دوره باشد. برای پیشبینی نرخ فروش محصولات زنجیره نیازمند پیشبینی نرخ فروش ورق گرم هستیم. متوسط نرخ فروش ورق برای سال ۱۴۰۱ بهطور متوسط ۸۰۰ دلار در نظر گرفته شده است. برای دوره مذکور، متوسط نرخ تسعیر دلار برابر با ۲۵,۰۰۰ تومان لحاظ شده است که باعث میشود نرخ ریالی هر کیلو شمش در بورس کالا برابر با ۲۱٫۲ هزار ریال باشد. همچنین، نسبت پایه برای نرخ گندله ۲۸ درصد و نرخ کنسانتره ۲۱ درصد نسبت به شمش در نظر گرفته شده است. برای سال آتی نیز قطعی برق احتمالی لحاظ شده است، با توجه به توضیحات ارائهشده، نسبت قیمت به درآمد پیشرو شرکتها به شرح جدول ۸ محاسبه شده است.

از بزرگترین پتانسیلهای شرکتهای این گروه، میتوان به فروش در شرایط مختلف اقتصادی و سیاسی کشور، سایز نسبتاً کوچک شرکتها، نسبت قیمت به سود مناسب، اهرم بالای شرکت به نرخ دلار و تسعیر با نرخ آزاد، صعود قیمتهای جهانی در مدت اخیر و دسترسی آسان به منابع اولیه اشاره کرد. همچنین برخی از شرکتهای گروه، دارای زمین و ساختمان ارزشمند هستند. از طرفی، ریسک قوانین و مقررات، افت شدید حاشیه سود در صورت کاهش قیمتهای جهانی، تخفیفات و قطعی گاز و برق، ریسکهایی هستند که در رابطه با شرکتهای این صنعت میتوان به آنها اشاره داشت.